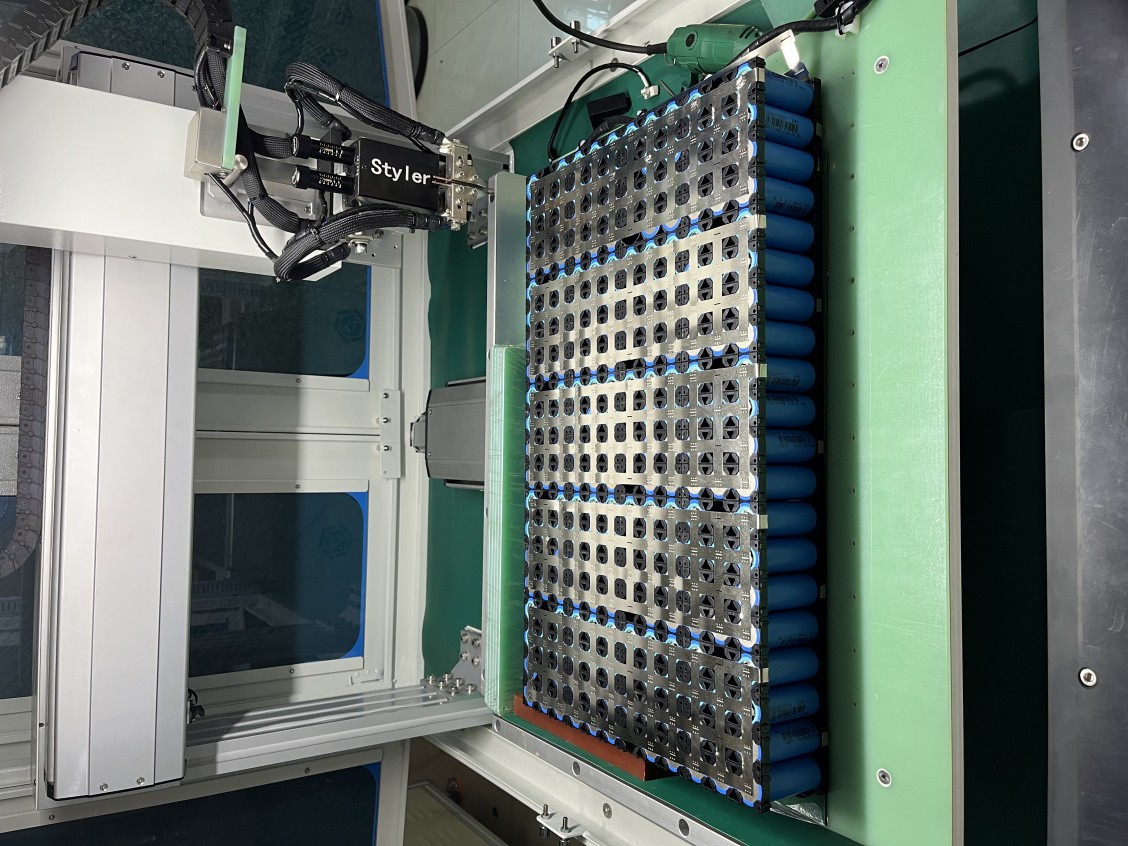

急速に進化するバッテリー製造の世界—EVから家電製品、グリッドストレージまであらゆるものに電力を供給—溶接はバッテリーパックの組み立てにおいて、極めて重要でありながら、しばしば困難なプロセスです。あらゆる接続の完全性は、パックの安全性、性能、そして寿命に直接影響します。STYLERは、精密抵抗測定を含む、パックレベルの統合のための高度な溶接および組み立てソリューションを専門としています。スポット溶接機、高速レーザー溶接機、およびターンキーバッテリーモジュールおよびパック組立ライン。

We'バッテリー パックの溶接に関して当社のエンジニアリング チームが遭遇する最も頻繁な質問 10 件をまとめ、その複雑な問題に対処するための専門家の見解を提供します。

1. 円筒形のセルモジュールまたはバッテリーパックのバスバーを接続するのに最適な溶接プロセスは何ですか?

セルをモジュールに相互接続したり、パック内のバスバーを接合する場合、抵抗スポット溶接がしばしば好まれる選択肢となります。'複数の強力な電気接続を作成するための、高速で費用対効果が高く、信頼性の高い方法です。STYLERの スポット溶接機高度なトランジスタ技術を活用し、定電流フィードバックと適応制御により、ニッケルメッキのバスバーなどの薄くて敏感な材料を扱う際に優れた速度と安定性を実現します。

2. パック溶接中にバッテリーセルの過熱と熱による損傷を防ぐにはどうすればよいですか?

パック組立における熱管理は極めて重要です。鍵となるのは、接続点におけるエネルギー入力を極めて正確に制御することです。当社のトランジスタ式抵抗スポット溶接機は、超短時間(ミリ秒単位)かつ高精度な溶接サイクルによりこれを実現し、熱拡散を最小限に抑えます。レーザー溶接では、適切なパラメータを選択し、高速ガルバノメータースキャナーを使用することで、熱入力を局所的に特定します。当社のシステムは、近傍のセルが安全範囲内に維持されるように、熱モニタリングを統合できます。

3. パックバスバーにはアルミニウムや銅アルミニウム複合材が一般的に使用されています。溶接ソリューションにはどのようなものがありますか?

これらの材料の溶接には、慎重なプロセス選択が必要です。スポット溶接では、純ニッケルの高い導電性により、非常に短時間で大電流を流す必要があります。STYLERのトランジスタ溶接機は、必要な高速かつ安定したエネルギーパルスを提供します。アルミニウムバスバーおよび接続部のレーザー溶接には非常に効果的です。しかし、パックアセンブリにおける純銅バスバーの場合、高い反射率と熱伝導率のため、レーザー溶接は困難を伴います。実用的かつ推奨される代替手段は、銅とアルミニウムの複合バスバー(クラッド材)を使用することです。この方法では、アルミニウム層上でレーザー溶接が行われるため、信頼性が高く安定した接合部が得られます。

4. パック溶接において、材料の清浄度と表面処理はどの程度重要ですか?

極めて重要です。バスバーや端子に酸化物、油分、汚染物質が付着すると、溶接品質のばらつき、電気抵抗の増加、ひいては故障の原因となります。堅牢なパック組立工程には、溶接直前の適切な洗浄(レーザー洗浄、プラズマ洗浄など)が不可欠です。STYLERのバッテリーパック組立ラインは、自動洗浄ステーションを統合することで、あらゆる接続部の表面状態を均一に保つことができます。

5. 大量パック生産において一貫した溶接品質を確保するにはどうすればよいでしょうか?

一貫性は、設備の安定性、プロセス監視、そして自動化によって実現されます。当社の機械の特徴は以下のとおりです。

リアルタイムのプロセス監視: すべての溶接の動的抵抗 (スポット溶接) を測定します。

閉ループ適応制御: フィードバックに基づいてパラメータを自動的に調整します。

100% 溶接後検査: 溶接配置と電気抵抗テスト用のビジョン システムを組み立てラインに統合し、品質を保証します。

6. バッテリー パックの組み立てにおけるレーザー溶接の主な利点は何ですか?

レーザー溶接は、溶接形状(線、円、輪郭)の柔軟性に優れ、機械的ストレスを最小限に抑え、パック構造内の限られたスペースでも溶接が可能です。モジュールのエンドプレート、カバーシーム(該当する場合)、複雑な形状のバスバーの溶接に最適です。ツールの摩耗を軽減し、高速かつ美しいシームを実現します。

7. スタンドアロンの溶接機ではなく、ターンキーのバッテリーパック組立ラインが必要なのはどのような場合ですか?

スタンドアロン溶接機は、研究開発、パイロットライン、または特定のサブアセンブリ工程に最適です。ターンキーのバッテリーパック組立ラインは、完全なモジュールまたはパックの統合型大量生産に不可欠です。STYLERは、モジュールの積層、バスバーの配置、溶接(スポットまたはレーザー)、電気試験、そして最終組立という一連の工程全体を自動化するラインを設計します。これにより、スループットの最大化、人的ミスの最小化、トレーサビリティの確保、そしてフロアスペースの最適化が実現します。

8. ショートを引き起こす可能性のあるバッテリー パック内の溶接スパッタにはどのように対処しますか?

パック内部のスパッタは重大な安全上の脅威です。スポット溶接では、溶接パルスの形状と電極の加圧力を最適化することでスパッタを抑制します。当社のトランジスタ式スポット溶接機は優れたパルス制御機能を備え、スパッタの発生を大幅に低減します。レーザー溶接では、適切なシールドガス、最適な焦点位置、そしてカスタマイズされたパラメータを用いることでスパッタを最小限に抑えます。STYLERのシステムは、パックの安全性にとって極めて重要な、クリーンでスパッタを最小限に抑えた溶接を実現するように構成されています。

9. パック内の溶接品質を検証するにはどのような指標を使用すればよいですか?

目視検査以外に、主要な検証メトリックには次のものがあります。

電気抵抗/伝導率: 各溶接接合部にわたって測定されます。パックのパフォーマンスには、抵抗が低く一定であることが重要です。

引張/剥離強度: 接続の整合性が仕様を満たしていることを確認するためのサンプルの機械的破壊テスト。

ナゲット サイズ/シームの浸透: プロセス認定時に断面解析によって検証されます。

プロセス データ ロギング: すべての溶接のパラメータ (電流、時間、エネルギー) は STYLER 機器によって記録され、完全な生産追跡可能性を実現します。

10. 業界では、CTC (セルツーシャーシ) や大型構造パックなどの新しいパック設計に溶接をどのように採用していますか?

これらの設計では、堅牢で信頼性の高い電気的接続、そして時には構造的な接続を大規模に実現する溶接プロセスが求められます。溶接の深さ、速度、そして一貫性に対する要件が厳しくなっています。高出力レーザー溶接機は、パック筐体や構造用バスバーの長尺シーム溶接にますます多く使用されています。STYLERは最前線に立ち、次世代パック組立の課題に対応するために必要なパワー、精度、そして俊敏性を備えたソリューションを開発しています。

結論

バッテリーパックの溶接は、安全で信頼性の高いアセンブリ内で完璧な電気接続を実現することに重点を置いた精密な作業です。適切なパートナーシップと技術の選択が、製品の成功を左右します。

STYLERは、バッテリーパックの統合に特化したソリューションを提供しています。トランジスタ式抵抗スポット溶接機の高速安定性、レーザー溶接システムの柔軟な精度、そしてバッテリーパック組立ラインの完全統合型自動化など、STYLERはお客様の製造現場に信頼性、革新性、そして卓越性をもたらすことに尽力しています。

バッテリーパックの溶接プロセスを最適化しませんか?STYLERの専門チームに今すぐご相談ください。

投稿日時: 2025年12月11日